Hvad erPneumatisk kontrolventil?

Pneumatisk kontrolventil er at komprimeret luft som strømkilde, til cylinderen som aktuator og ved hjælp af positioner, konverter, magnetventilventiler og andet tilbehør for at drive ventilen, for at opnå on-off eller proportional regulering, skal du modtage kontrolsignalet for det industrielle automatiseringssystem for at justere strømmen, trykket, temperaturen og andre procesparametre. Pneumatisk kontrolventil er kendetegnet ved simpel kontrol, hurtig respons og i det væsentlige sikre, ingen yderligere eksplosionssikre mål. Imidlertid mislykkes driften af ventilen lejlighedsvis, efter at vi i detaljer forklarer regulatorventilen kan forekomme 5 slags fiasko og dens behandling.

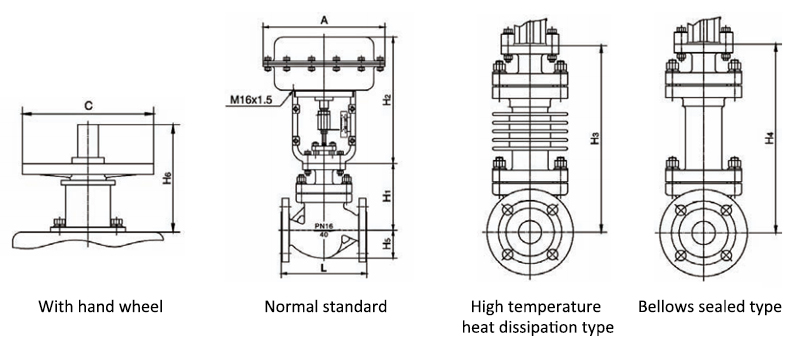

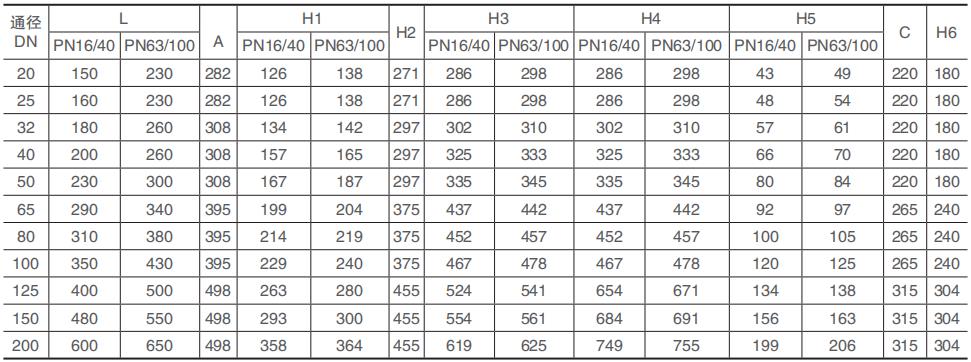

Type Single-seat, double seat, sleeve type Size Range(Inch) DN20 to DN200 (3/4″ to 8″) Pressure 16 / 40 / 64 bar (232 / 580 / 928 psi) TemperatureStandard type: -20℃ to 200℃ (-4°F to 392°F)Low-temperature type:-60℃ to 196℃ (-76°F to 384.8°F)Cooling type:-40℃ to 450℃ (-40°F to 842°F)Connection Options Flanged or Welded Valve Material WCB, CF8, CF8M, Cast iron Seal Material PTFE Pneumatic Accessories Positioner, FRL, pneumatic solenoid valve and limit switch Flow characteristics Equal percentage, linear, quick-opening Actuator Type Multi-spring Membranaktuatoraktuator Handlingstype Direkte handling, omvendt handling Forårsområde 20 til 100 kpa, 40 til 200 kpa, 80 til 240 kpa forsyningstryk 0,4 ~ 0,5MPa Justerbart interval 50: 1 Pris Klik her for at få en bedre pris!

5 fælles fejl ved pneumatisk kontrolventil:

1. kontrolventilen fungerer ikke

Bekræft først, om gaskildepresset er normalt, find gasskildefejlen. Hvis lufttrykket er normalt, skal du bestemme, om forstærkeren af positioneren eller den trykkonverter har et output.

2. ventilblokering

I sådanne tilfælde kan du hurtigt åbne, lukke den sekundære linje eller kontrolventil, så de stjålne varer fra den sekundære linje eller kontrolventil var mellemlang sigt. Derudover kan du også klemme stammen med rørstænger, ud over signaltrykket, positiv og negativ kraft roterende stilk, så ventilkerne flashkortplads.

Hvis det ikke kan løse problemet, kan øge gaskildetrykket, øge drevkraften til at bevæge sig op og ned gentagne gange flere gange, kan løse problemet. Hvis det stadig ikke kan flytte, skal det naturligvis være nødvendigt at gøre for at kontrollere ventilens adskillelsesbehandling, selvfølgelig, at dette arbejde kræver stærke faglige færdigheder, skal udføres med hjælp fra professionelt og teknisk personale, ellers mere alvorlige konsekvenser.

3. Ventillækage

Lækage af den pneumatiske kontrolventil er normalt forårsaget af intern lækage af kontrolventilen, lækage af pakning og lækage af ventilkerne og ventilsædet.

3.1 intern lækage

Ventilstammens længde ubehag, gasventilstammen for lang, stilk op (eller ned) afstand er ikke nok, hvilket resulterer i et mellemrum mellem spolen og ventilsædet, kan ikke kontakte fuldt ud,

3.2 Pakning af lækage

For at gøre det nemt at fylde at indlæse, affyret øverst på fyldningsboksen, skal du lægge metalbeskyttelsesringen med et lille erosionsbestandigt kløft i bunden af fyldningsboksen, skal du bemærke, at kontaktoverfladen mellem beskyttelsesring og fyldning ikke kan være tilbøjelig.

For at forhindre, at fyldning skubbes ud af medium tryk. Overfladen på fyldet boks og fyldet kontaktdel skal være færdig for at forbedre overfladefinish og reducere fyldstøj. Fleksibel grafit vælges som fyldstof på grund af dets gode lufttæthed, lille friktionskraft, lille ændring i langvarig brug, lille slid, let at vedligeholde, og trykmodstand og varmemodstand er god, fordi friktionskraften ikke ændrer sig, efter at kirtelbolten er strammet igen fri for korrosion af interne medier, og stammen og fyldningsboksen intern kontakt af metalen ikke pitter eller korrosion.

På denne måde beskytter Valve Stam Packing Letter SEAL effektivt pålideligheden af pakningstætning, og levetiden forbedres også meget.

3.3 Ventilkerne, Ventilsæde Deformation Lækage

Valg af korrosionsbestandige materialer, eksistensen af pitting, trachoma og andre defekter ved det produkt, der skal fjernes resolut. Hvis deformationen af ventilkernen og sædet ikke er for alvorligt, kan fint sandpapir bruges til at slibe, eliminere spor, forbedre forseglingsfinish for at forbedre tætningsydelsen. Hvis skaden er alvorlig, skal du udskifte den nye ventil.

4. sving

Kontrolventilens fjederstivhed er utilstrækkelig, outputsignalet for kontrolventilen er ustabil og ændres hurtigt, hvilket let forårsager kontrolventilsvingningen.

Da årsagerne til svingning er forskellige, er det nødvendigt at foretage en konkret analyse af specifikke problemer. For eksempel vælges justeringsventilen med en stor stivhedsfjeder, og stempeludførelsesstrukturen bruges i stedet.

Røret og basen vibrerer voldsomt, og vibrationsinterferensen kan elimineres ved at øge understøttelsen. Skift den forskellige struktur af kontrolventilen. Arbejde i en lille åbning forårsaget af svingningen er forårsaget af forkert valg, specifikt, fordi ventilstrømningskapaciteten C-værdien er for stor, skal være genvælge, vælge strømningskapaciteten for C-værdi er lille eller brugen af undervurderingskontrol eller brugen af forælderventil til at overvinde kontrolventilen, der fungerer i en lille åbning forårsaget af oscillationen.

5. Støj

5.1 Metoden til at fjerne resonansstøj

Først når kontrolventilresonansen, er der energisuperposition og producerer mere end 100 decibel med stærk støj. Nogle viser stærk vibration, støj er ikke stor, nogle vibrationer er svag, men støj er meget stor; Nogle vibrationer og støj er større. Denne støj producerer en monotonisk lyd med en frekvens på mellem 3000 og 7000 Hz. Naturligvis vil støjen naturligt forsvinde.

5.2 Kavitationsstøj

Kavitation er den vigtigste kilde til hydrodynamisk støj. Når kavitation opstår, vil boblen sprænge og producere påvirkning af høj hastighed, hvilket resulterer i stærk lokal turbulens og kavitationsstøj. Støjen har et bredt frekvensområde og producerer en gitterlyd, der ligner den, der er produceret af en væske indeholdende grus. At eliminere og reducere kavitation er en effektiv måde at eliminere og reducere støj.

5.3 Brug den tykke vægmetode

Brug af det tykvæggede rør er en af metoderne til at håndtere lydkredsløbene. Brug af en tynd væg kan øge støjen med 5 dB, ved hjælp af et tykt vægrør kan reducere støjen med 0 ~ 20 dB. Jo tykkere væggen med samme diameter, jo større er diameteren af den samme vægtykkelse, jo bedre støjreduktionseffekt. For DN200-rør med vægtykkelse på 6,25,6,75,8,10,12,5,15,18,20 og 21,5 mm, kan støjen reduceres med henholdsvis-3.5, -2 (dvs. øget), 0,3,6,8,11,13 og 14,5 dB. Selvfølgelig, jo tykkere væggen, jo højere er omkostningerne.

5.4 Brug lydabsorberende materialemetode

Dette er også en mere almindelig, den mest effektive måde at forarbejdning af lydsti på. Lydabsorberende materiale kan bruges til at omslutte støjkilden og røret bag ventilen. Det er vigtigt at påpege, at effektiviteten af støjnedsættelsen ophører, uanset hvor lydabsorberende materiale er pakket, og tykvæggede rør bruges, da støj kan køre lange afstande gennem væskestrøm. Denne tilgang er anvendelig, hvor støjniveauet ikke er meget højt, og rørlængden er ikke meget lang, da det er en dyrere tilgang.

5,5 -serie lyddæmpermetode

Det er velegnet til lyddæmpning af aerodynamisk støj. Det kan effektivt eliminere støj inde i væsken og undertrykke støjniveauet, der transmitteres til det faste grænselag. Denne metode er mest effektiv og økonomisk, hvor massestrømningshastigheden er høj eller forholdet mellem trykfald før og efter ventilen er høj. Brugen af lyddæmpere af absorptionstypen kan reducere støjen i høj grad. Økonomiske overvejelser er imidlertid generelt begrænset til en dæmpning på ca. 25 dB.

5.6 Indkapslingsmetode

Brug kabinetter, huse og bygninger til at isolere kilden til støj fra det udvendige miljø til inden for acceptable grænser.

5.7 -serie throttling

Når trykforholdet for kontrolventilen er højt (△ P / P 1≥0,8), bruges metoden til seriens throttling til at sprede det samlede trykfald på kontrolventilen og det faste throttlingelement bag ventilen. Diffusorer, porøse begrænsere er for eksempel det mest effektive middel til at reducere støj. For at få den bedste diffusoreffektivitet skal diffusoren (solid form og størrelse) designes i henhold til installationen af hvert stykke, så støjniveauet, der genereres af ventilen, er det samme som den, der genereres af diffusoren.

5.8 Brug en lav støjventil

Lav støjventil i henhold til væsken gennem spolen, sædet for den krænkelige strømningssti (flerkanal, flerkanal) bremser gradvist for at undgå ethvert punkt i strømningsstien for at producere supersonisk. Der er en række forskellige former, en række lavt støjventilstruktur (der er et specielt systemdesign) til brug, når du vælger. Når støjen ikke er særlig stor, skal du vælge lav støjbuffeventil, kan reducere støj 10 ~ 20 dB, dette er den mest økonomiske lave støjventil.

Posttid: nov-25-2021