Kleppen zijn steeds relevanter geworden voor het dagelijkse leven van mensen naarmate hun gebruik is uitgebreid. Voorbeelden zijn kranen voor waterleidingen en drukverminderingskleppen voor vloeibaar petroleumgas. Kleppen zijn ook essentiële componenten in verschillende mechanische apparatuur zoals interne verbrandingsmotoren, stoommachines, compressoren, pompen, pneumatische actuatoren, voertuigen van hydraulische aandrijfsysteem, schepen en vliegtuigen.

In de afgelopen jaren treden de klepongevallen vaak op en is de veiligheid van gaskleppen en pijpleidingen geleidelijk aandacht aan door mensen. De meeste media in petrochemische productie -eenheden zijn bijvoorbeeld zeer giftig, ontvlambaar, explosief en corrosief. De bedrijfsomstandigheden zijn gecompliceerd en hard zijn, de bedrijfstemperatuur en druk zijn hoog, de werkcyclus is lang, zodra de klep faalt, zorgt het licht dat het medium lekt, het medium lekt, het medium lekt, het medium lekt het medium om het medium te lekken.

Volgens de statistieken van Refinery Plant Engineering is Pipeline Engineering goed voor ongeveer 10% ~ 30% van het totale project, terwijl de kosten van kleppen goed zijn voor 30% van het totale project, dat het belangrijkste onderdeel is van pijplijntechniekapparatuur of de klep niet alleen correct kan worden gebruikt, heeft niet alleen betrekking op de veilige werking van het project, maar ook een grotere impact heeft op de economie van het installatieproject.

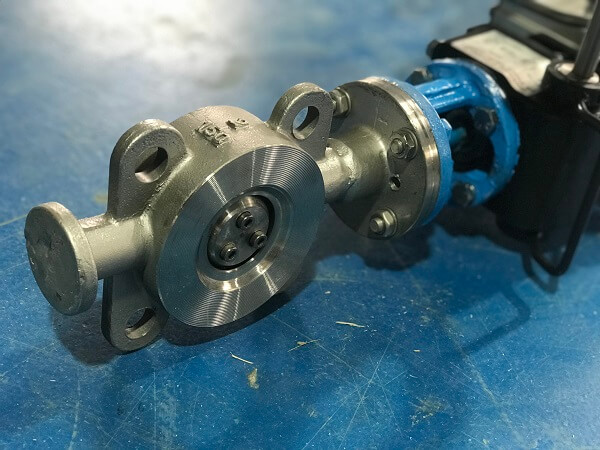

Petrochemische pijpleidingen zijn meestal geselecteerde poortventiel, bolklep, terugslagklep, veiligheidsklep en kogelventiel, vlinderklep en andere algemene kleppen, maar gebruikten ook een paar speciale kleppen en speciale kleppen. Onder hen was het grootste gebruik van poortkleppen, goed voor ongeveer 80% van het totaal, wereldkleppen goed voor 10%, de rest voor de kogelventiel, vlinderklep, veiligheidsklep en terugslagklep.

Materiaalselectie, voornamelijk voor koolstofstaal, goed voor 90%, de rest voor legeringsstaal en roestvrij staal. Bovendien worden algemene kleppen ook veel gebruikt in opslag- en transportsystemen, watervoorzienings- en afvoersystemen, ketelsystemen en zelfstandige elektriciteitscentrales. Het is noodzakelijk om uit te leggen dat er enkele verschillen zijn in productselectie en procesgebruik en de gegevens zullen worden gewijzigd. Maar de geschatte verhoudingsrelatie zal niet te groot verschil hebben, een aantal vaartuigen is groot, zal de aangepaste klep nodig hebben.

Klepstandaard om het klepontwerp, productie, inspectie, gebruik en andere vereisten te standaardiseren, zodat de productie en het gebruik van beide partijen een gemeenschappelijke taal hebben, vanuit het perspectief van technische voorschriften om hun belangen te beschermen, zodat de evaluatie van een uniforme norm. Maar in het verleden hebben sommige kleine ondernemingen het kwaliteitsprobleem niet in de eerste plaats geplaatst, de kleplichaamslengte is anders, het klepmateriaal is niet aan standaard, het afdichtmateriaal is slecht, enz.

Er zijn 2 grote problemen met de huidige klepkwaliteit:

(1) Defecten in klepgast

Klep lichaamsmateriaal koolstofstaal, met name chroom-molybdeen stalen kleplichaam in het gietproces die gevoelig is voor trachoom, braam en micro-cracks, ruw uiterlijk. Vrienden die buiten verkopen, weten dat wanneer klanten het controleren en accepteren, zelfs een kleine trachoma -burr ervoor zorgt dat klanten de cheque en acceptatie niet laten mislukken, en een groot aantal kleppen zal moeten worden geretourneerd. Veel verkopen begrijpen niet, wat zo'n kleine trachoom en kleine burr ermee te maken heeft, het doet geen pijn om het te gebruiken, maar het is een beetje lelijk. Maar ervaring met de eenheid vertelt hen dat kwaliteit niet alleen over de klep gaat, maar ook over de houding.

(2) Tikte van de klep

De strakheid van de klep is een belangrijke index om de functie en kwaliteit van de klep te meten. De innerlijke lekkage van de klep is een ernstig probleem, dat de normale werking van de hele technische apparatuur bedreigt. Het grootste deel van de interne lekkage van klepeenheden wordt gebruikt omdat het afdichtingsoppervlakmateriaal van de klepplaat en de klepzitting niet voldoet aan de gebruikseisen, de verwerkingsnauwkeurigheid is niet genoeg, de wighoek van de poortklepplaat en de klepstoel komt niet overeen, de afdichtingsoppervlak varieert, de slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, slechte pasvorm, poortspat Er zijn de verpakkingsassemblage niet aan de vereisten, wat resulteert in lekkage.

In de afgelopen jaren, met de ontwikkeling van aardolie, chemische industrie, smelten en andere industrieën, maken allerlei harde werkomstandigheden het ontwerp en de innovatie van klepbedrijven om te voldoen aan allerlei soorten hoge druk, hoge temperatuur en sterke corrosieve werkomstandigheden slijtvaste, waterstofbestendige, zwavelbestendige vraag verder verbeterd. Dit duidt ook op de toekomstige richting van technologische innovatie in de klepindustrie.

Posttijd: JUL-28-2021