Vanalar, kullanımları genişledikçe insanların günlük yaşamlarıyla gittikçe daha alakalı hale geldi. Örnekler arasında su şebekesi için musluklar ve sıvılaştırılmış petrol gazı için basınç azaltma vanaları bulunur. Vanalar ayrıca içten yanmalı motorlar, buhar motorları, kompresörler, pompalar, pnömatik aktüatörler, hidrolik tahrik sistemi araçları, gemiler ve uçaklar gibi çeşitli mekanik ekipmanlarda temel bileşenlerdir.

Son yıllarda, valf kazaları sık sık meydana gelir ve gaz valflerinin ve boru hattı vanalarının güvenliği yavaş yavaş insanlar tarafından dikkat edilmiştir. For example, most of the media in petrochemical production units are highly toxic, flammable, explosive and corrosive The operating conditions are complicated and harsh, the operating temperature and pressure are high, the operating cycle is long, once the valve fails, the light causes the medium to leak, IE Pollutes the environment and causes economic loss, the heavy cause the plant to stop production, even causes the malignant accident.

Rafineri tesisi mühendisliği istatistiklerine göre, boru hattı mühendisliği toplam projenin yaklaşık% 10 ~% 30'unu oluştururken, valflerin maliyeti, valfin sadece projenin güvenli çalışması ile ilgili olarak değil, aynı zamanda kurulum projesinin ekonomisi üzerinde daha büyük bir etkisi olan toplam projenin ana bileşeni olan toplam projenin% 30'unu oluşturur.

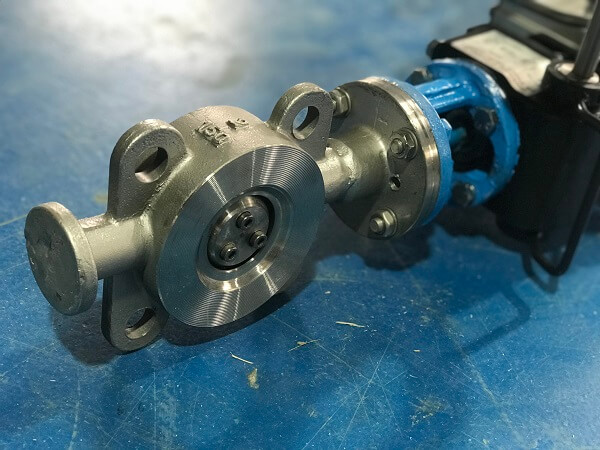

Petrokimyasal boru hattı valfleri genellikle seçilen kapı valfi, küre valf, çek valfı, emniyet valfi ve bilyalı valf, kelebek valfi ve diğer genel vanalardır, ancak birkaç özel valf ve özel vanalar kullanılır. Bunlar arasında, toplamın yaklaşık% 80'ini oluşturan kapı vanalarının en büyük kullanımı, küresel vanalar% 10'u, top vanası, kelebek valfı, emniyet valfi ve çek valfi için kaldı.

Esas olarak karbon çeliğine,%90'ı oluşturan malzeme seçimi, geri kalanı alaşım çelik ve paslanmaz çelik için. Buna ek olarak, genel amaçlı valfler depolama ve ulaşım sistemlerinde, su temini ve drenaj sistemlerinde, kazan sistemlerinde ve bağımsız elektrik santrallerinde de yaygın olarak kullanılmaktadır. Ürün seçimi ve süreç kullanımında bazı farklılıklar olduğunu ve verilerin değiştirileceğini açıklamak gerekir. Ancak yaklaşık oran ilişkisinin çok büyük bir farkı olmayacak, bazı zanaat boyutu farkı büyük, özel valf için ihtiyaç duyulacak.

Valf tasarımını, üretimini, muayenesini, kullanımını ve diğer gereksinimleri standartlaştırmak için valf standardı, böylece her iki tarafın üretimi ve kullanımı, birleşik bir standardın değerlendirilmesi için teknik düzenlemeler açısından ortak bir dile sahip olacak. Ancak geçmişte, bazı küçük işletmeler kalite problemini ilk etapta koymadılar, valf gövdesi uzunluğu farklı, valf malzemesi standart değil, sızdırmazlık malzemesi zayıf, vb.

Mevcut valf kalitesinde 2 önemli sorun vardır:

(1) Valf dökümündeki kusurlar

Valf gövdesi malzeme karbon çeliği, özellikle trakoma, çapak ve mikro çatlaklara eğilimli döküm işleminde krom-molibden çelik valf gövdesi, kaba görünüm. Dışarıda satan arkadaşlar, müşteriler kontrol edip kabul ettiğinde, küçük bir trahoma çapak bile müşterilerin kontrol ve kabulü başarısızlığa neden olacağını ve çok sayıda valfin iade edilmesi gerektiğini bilirler. Birçok satış anlamıyor, bu kadar küçük bir trakoma ve küçük çapak ne ilgisi var, onu kullanmak zarar vermiyor, ama biraz çirkin. Ancak birimle ilgili deneyim onlara kalitenin sadece valfle ilgili değil, tutumla ilgili olduğunu söyler.

(2) Valfin gerginliği

Valfin gerginliği, valfin işlevini ve kalitesini ölçmek için önemli bir indeksdir. Valfin iç sızıntısı, tüm mühendislik ekipmanının normal çalışmasını tehdit eden ciddi bir sorundur. Valf birimlerinin iç sızıntısının çoğu kullanılır, çünkü valf plakasının ve valf koltuğunun sızdırmazlık yüzey malzemesi kullanım gereksinimlerini karşılamadığından, işleme doğruluğu yeterli değildir, kapı valf plakasının ve valf koltuğunun kama açısı eşleşmez, sızdırmazlık yüzey genişliği değişir, zayıf uyum, kapı plakası yerinde değildir, immobilizasyon gibi faktörler kullanılır. Paketleme montajı gereksinimleri karşılamaz ve sızıntı ile sonuçlanır.

Son yıllarda, petrol, kimya endüstrisi, eritme ve diğer endüstrilerin geliştirilmesiyle, her türlü sert çalışma koşulları, valf işletmelerinin tasarımını ve yeniliğini her türlü yüksek basınç, yüksek sıcaklık ve güçlü korozif çalışma koşulları aşınmaya dayanıklı, hidrojene dayanıklı, sülfür dayanıklı talep daha da arttırır. Bu aynı zamanda valf endüstrisinde teknolojik inovasyonun gelecekteki yönünü de gösterir.

Post süresi: Tem-28-2021